Einführung in universelle Aluminium-Vierkantrohre

1. Übersicht über Aluminiumlegierungen

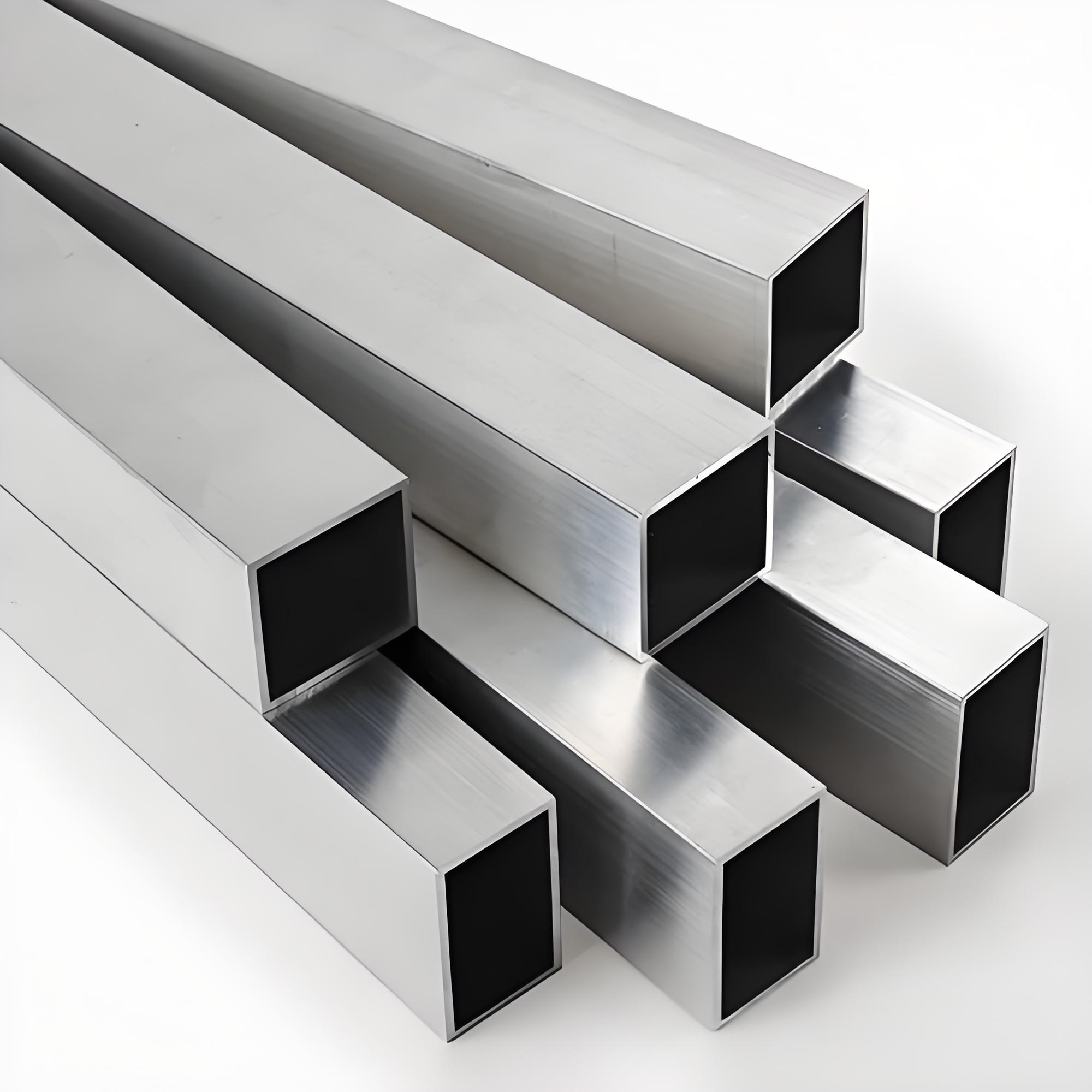

Aluminiumlegierungen sind eine wichtige Werkstoffklasse in der modernen Industrie. Sie bestehen hauptsächlich aus Aluminium, dem weitere Elemente wie Kupfer, Magnesium, Silizium, Mangan und Zink in bestimmten Anteilen hinzugefügt werden, um verschiedene Eigenschaften zu verbessern. Diese zusätzlichen Elemente verleihen Aluminiumlegierungen Eigenschaften wie verbesserte Festigkeit, Härte, Korrosionsbeständigkeit und Hitzebeständigkeit, die bei reinem Aluminium nicht so ausgeprägt sind.

Aluminiumlegierungen finden aufgrund ihrer hervorragenden Gesamteigenschaften in zahlreichen Bereichen breite Anwendung. Sie sind leicht und dennoch stabil und eignen sich daher ideal für Anwendungen, bei denen Gewichtsreduzierung bei gleichzeitiger Wahrung der strukturellen Integrität entscheidend ist.

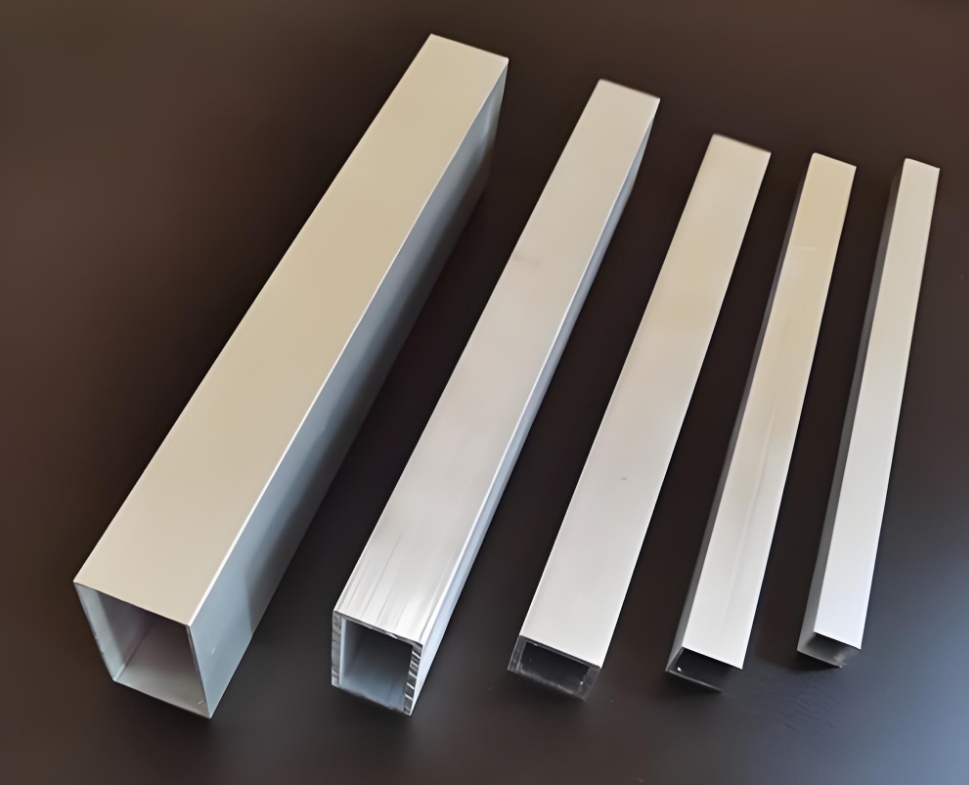

2. Aluminiumlegierungs-Extrusionsverfahren für Vierkantrohre

2.1 Rohstoffaufbereitung

Der erste Schritt bei der Herstellung von Vierkantrohren aus Aluminiumlegierungen ist die Auswahl und Aufbereitung der Rohstoffe. Hochwertige Aluminiumlegierungsbarren werden entsprechend den spezifischen Anforderungen des Endprodukts ausgewählt. Diese Barren werden typischerweise in einem Ofen bei hohen Temperaturen geschmolzen, meist zwischen 660 und 700 °C, abhängig von der Legierungszusammensetzung. Während des Schmelzprozesses sind eine strenge Temperaturkontrolle und die Zugabe geeigneter Läutermittel erforderlich, um Verunreinigungen und Gasblasen im geschmolzenen Aluminium zu entfernen und so die Reinheit und Qualität der flüssigen Legierung zu gewährleisten.

2.2 Vorbereitung der Extrusionsdüse

Nachdem das Rohmaterial bereitsteht, wird die Extrusionsdüse vorbereitet. Die Extrusionsdüse für Vierkantrohre aus Aluminiumlegierungen wird speziell auf die gewünschte Querschnittsform und -größe ausgelegt. Sie besteht üblicherweise aus hochfestem und hitzebeständigem Werkzeugstahl. Die Düse muss präzise bearbeitet werden, um sicherzustellen, dass die Innen- und Außenflächen des Vierkantrohrs die erforderlichen Maßgenauigkeiten und Oberflächengüten erfüllen. Vor dem Gebrauch wird die Düse auf eine geeignete Temperatur, in der Regel zwischen 400 und 500 °C, erhitzt, um den gleichmäßigen Durchfluss der geschmolzenen Aluminiumlegierung zu gewährleisten.

2.3 Extrusionsprozess

Die geschmolzene Aluminiumlegierung wird anschließend in die Strangpresse überführt. In der Strangpresse wird die Aluminiumlegierung mithilfe eines Stößels durch die Matrize gepresst. Der beim Strangpressen ausgeübte Druck kann je nach Legierungstyp und Größe des Vierkantrohrs zwischen mehreren hundert und mehreren tausend Tonnen liegen. Beim Durchlaufen der Matrize nimmt die Aluminiumlegierung die Form des Vierkantrohrs an. Auch die Strangpressgeschwindigkeit muss sorgfältig kontrolliert werden. Eine zu hohe Geschwindigkeit kann zu ungleichmäßiger Wandstärke und Oberflächenfehlern führen, während eine zu niedrige Geschwindigkeit die Produktionseffizienz verringert. Im Allgemeinen liegt die Strangpressgeschwindigkeit für Vierkantrohre aus Aluminiumlegierungen im Bereich von 0,5 bis 5 Metern pro Minute.

2.4 Nachbehandlung nach der Extrusion

Nach dem Strangpressen liegen die Vierkantrohre aus Aluminiumlegierungen oft im warmgeformten Zustand vor. Sie müssen abgekühlt werden, üblicherweise durch Luftkühlung oder Wasserabschreckung, abhängig von den Eigenschaften der Legierung und den Anforderungen der Weiterverarbeitung. Die Kühlung ist entscheidend, da sie die mechanischen Eigenschaften des Vierkantrohrs beeinflusst. Nach dem Abkühlen können die Rohre gerichtet werden, um Verbiegungen oder Verformungen, die während des Strangpressens und Abkühlens entstanden sind, zu korrigieren. Dies geschieht typischerweise mit mechanischen Richtgeräten.

3. Verwendung von Vierkantrohren aus Aluminiumlegierung

3.1 Bauindustrie

In der Bauindustrie sind Vierkantrohre aus Aluminiumlegierungen sehr gefragt. Sie werden im Rahmen von Vorhangfassaden eingesetzt. Ihr geringes Gewicht reduziert die Belastung der Baukonstruktion, während ihre hervorragende Korrosionsbeständigkeit eine lange Lebensdauer gewährleistet, insbesondere in Küstengebieten oder Regionen mit hoher Luftfeuchtigkeit. Vierkantrohre aus Aluminiumlegierungen werden auch häufig für die Inneneinrichtung verwendet, beispielsweise für Trennwandrahmen, Handlaufkonstruktionen und Deckenkiele. Dank ihrer vielfältigen Oberflächenbehandlung passen sie zu verschiedenen Einrichtungsstilen – von modern und minimalistisch bis hin zu kunstvoll und klassisch.

3.2 Transportindustrie

In der Transportindustrie spielen Vierkantrohre aus Aluminiumlegierungen eine entscheidende Rolle. Im Automobilsektor werden sie zur Herstellung von Fahrzeugrahmen, Stoßfängern und Innenraumstrukturkomponenten eingesetzt. Ihr geringes Gewicht trägt dazu bei, das Gesamtgewicht des Fahrzeugs zu reduzieren und so den Kraftstoffverbrauch zu senken und die Emissionen zu reduzieren. In der Luft- und Raumfahrtindustrie, wo Gewichtsreduzierung von größter Bedeutung ist, werden Vierkantrohre aus Aluminiumlegierungen in Flugzeugrumpfstrukturen, Flügelkomponenten und internen Stützrahmen eingesetzt. Ihr hohes Verhältnis von Festigkeit zu Gewicht erfüllt die strengen Anforderungen der Luft- und Raumfahrt.

3.3 Herstellung von Maschinen und Anlagen

Vierkantrohre aus Aluminiumlegierungen werden auch häufig im Maschinen- und Anlagenbau eingesetzt. Sie können als Strukturelemente in Industriemaschinen, beispielsweise in Rahmen von Werkzeugmaschinen, Roboterarmen und Fördersystemen, eingesetzt werden. Aufgrund ihrer Korrosionsbeständigkeit eignen sie sich für den Einsatz in Umgebungen, in denen sie häufig Feuchtigkeit oder korrosiven Substanzen ausgesetzt sind, wie beispielsweise in Lebensmittelverarbeitungsmaschinen und chemischen Anlagen.

3.4 Möbel und Dekorationsprodukte

In der Möbel- und Dekorationsindustrie werden Vierkantrohre aus Aluminiumlegierungen zur Herstellung moderner und stilvoller Möbelstücke verwendet. Sie eignen sich als Tisch- und Stuhlbeine, Schrankrahmen und Komponenten dekorativer Paravents. Ihre einfache Formbarkeit und die große Auswahl an Oberflächen, von eloxiert bis pulverbeschichtet, ermöglichen Designern die Gestaltung einzigartiger und ästhetisch ansprechender Produkte.

4. Oberflächenbehandlungsmethoden für Vierkantrohre aus Aluminiumlegierungen

4.1 Eloxieren

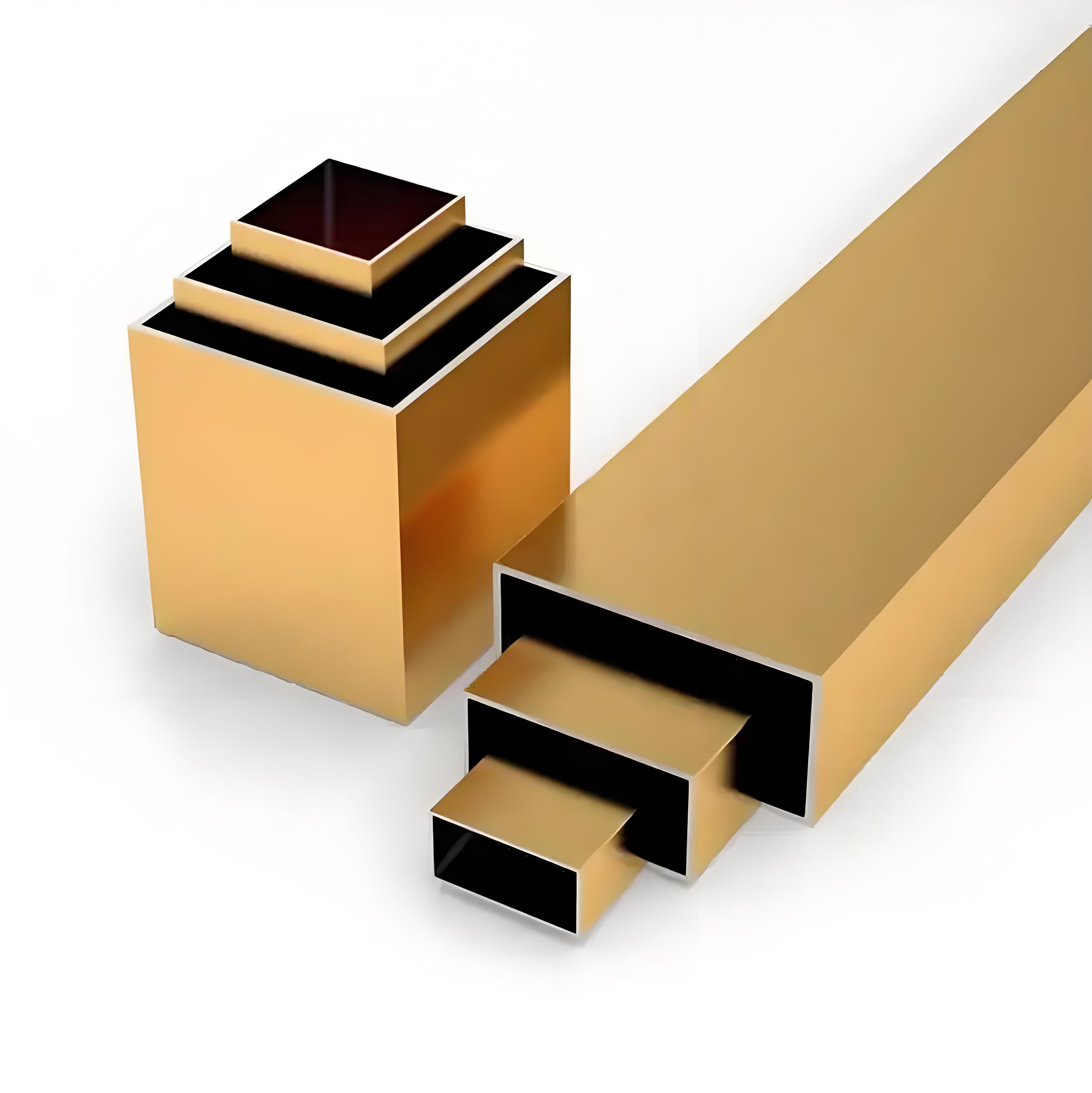

Eloxieren ist eine der gängigsten Oberflächenbehandlungsmethoden für Vierkantrohre aus Aluminiumlegierungen. Bei diesem Verfahren wird die Aluminiumlegierung in ein Elektrolytbad, üblicherweise Schwefelsäure, gegeben und mit elektrischem Strom durchflossen. Dadurch bildet sich eine dicke, poröse Oxidschicht auf der Oberfläche der Aluminiumlegierung. Die Dicke der Eloxalschicht ist steuerbar und liegt typischerweise zwischen 5 und 25 Mikrometern. Die Eloxalschicht verbessert nicht nur die Korrosionsbeständigkeit des Vierkantrohrs aus Aluminiumlegierung deutlich, sondern bietet auch eine gute Grundlage für weitere Farbgebungen. Durch den Einsatz verschiedener Farbstoffe im Eloxalprozess, wie beispielsweise organischer Farbstoffe oder anorganischer Pigmente, lassen sich unterschiedliche Farben erzielen.

4.2 Pulverbeschichtung

Pulverbeschichtung ist ein weiteres beliebtes Verfahren zur Oberflächenbehandlung. Bei diesem Verfahren wird ein trockenes Pulverbeschichtungsmaterial elektrostatisch auf die Oberfläche eines Vierkantrohrs aus Aluminiumlegierung gesprüht. Die Pulverpartikel werden durch die elektrostatische Aufladung an die Oberfläche gezogen. Nach dem Sprühen wird das beschichtete Vierkantrohr in einem Ofen erhitzt, üblicherweise auf eine Temperatur von etwa 180–220 °C. Während des Erhitzens schmilzt das Pulver, fließt und härtet aus und bildet eine durchgehende, harte und haltbare Beschichtung. Pulverbeschichtungen sind in einer breiten Palette von Farben und Texturen erhältlich, von glatten bis hin zu strukturierten Oberflächen. Sie bieten hervorragenden Schutz vor Korrosion, Abrieb und Witterungseinflüssen und eignen sich daher sowohl für Innen- als auch für Außenanwendungen.

4.3 Elektrophoretische Beschichtung

Bei der elektrophoretischen Beschichtung wird das Vierkantrohr aus Aluminiumlegierung in ein elektrophoretisches Farbbad getaucht und ein elektrisches Feld angelegt. Unter dem Einfluss des elektrischen Felds lagern sich die Farbpartikel auf der Oberfläche des Vierkantrohrs ab. Dieses Verfahren erzeugt eine gleichmäßige und dünne Beschichtungsschicht, üblicherweise im Bereich von 10 bis 30 Mikrometern. Die elektrophoretische Beschichtung bietet eine gute Korrosionsbeständigkeit und eine glatte, glänzende Oberfläche. Sie wird häufig in Anwendungen eingesetzt, bei denen eine hochwertige, ästhetisch ansprechende Oberfläche erforderlich ist, beispielsweise bei hochwertigen Möbeln und Dekorationsprodukten.

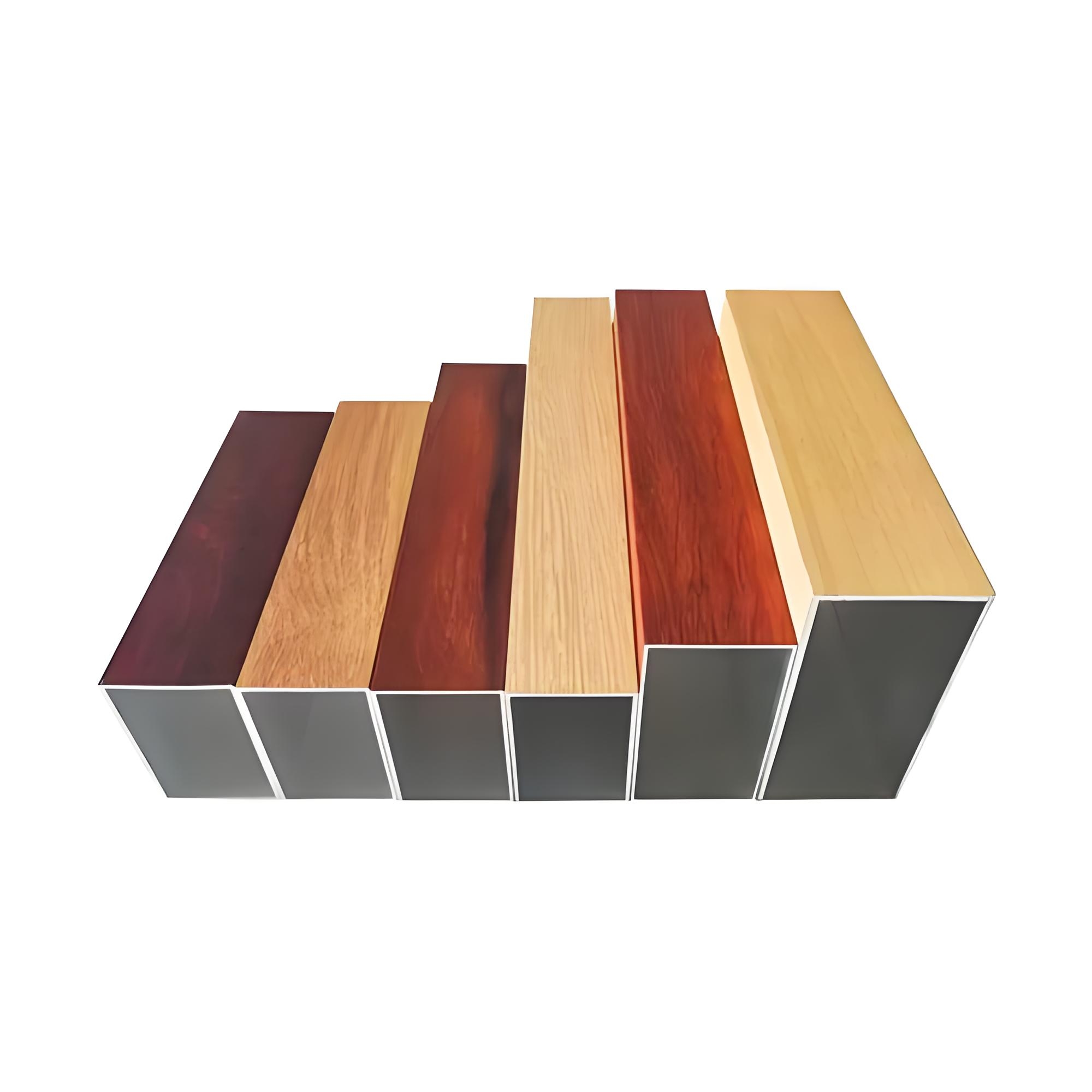

4.4 Holzmaserung-Transferdruck

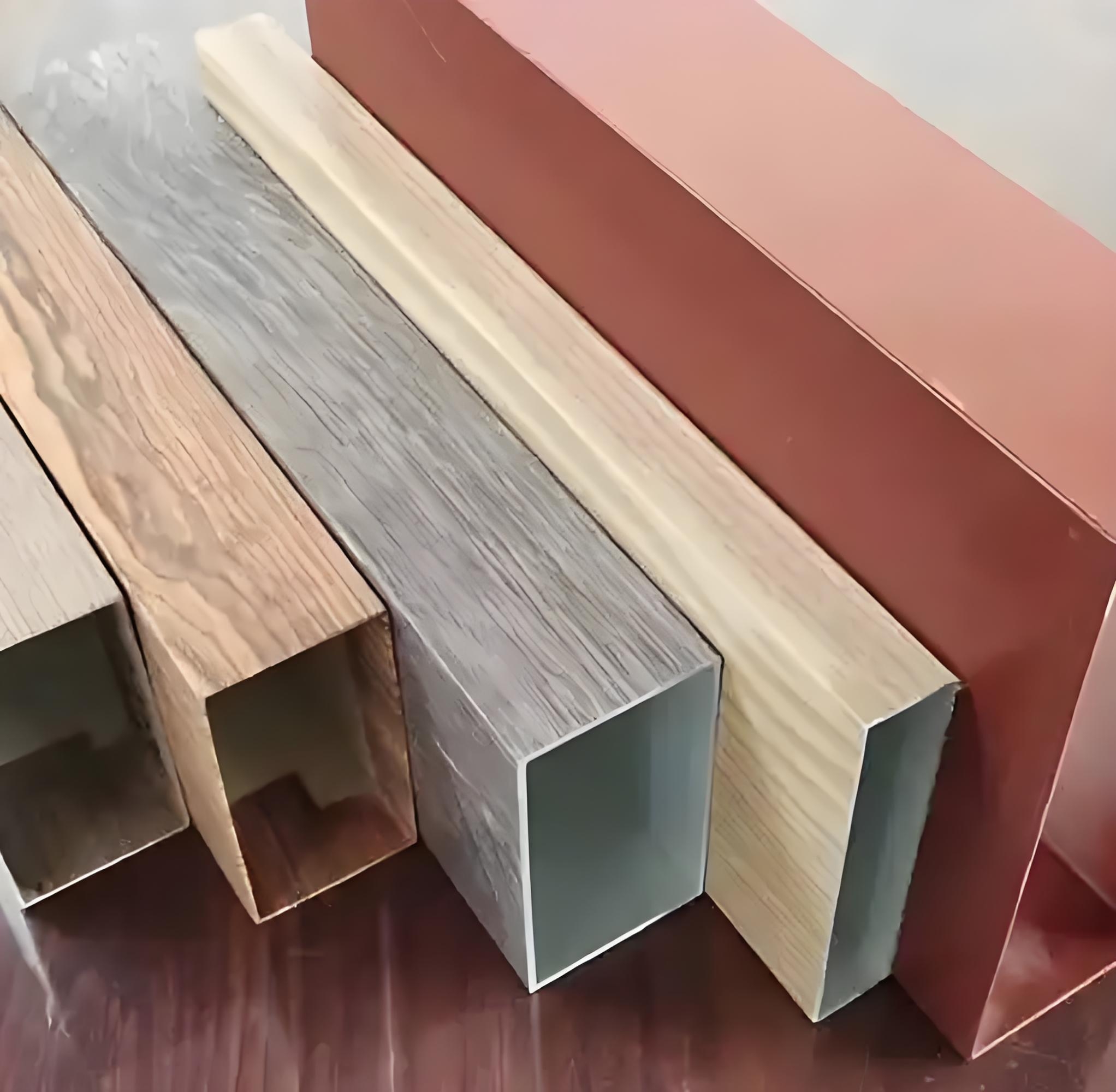

Holzmaserungs-Transferdruck ist ein Oberflächenbehandlungsverfahren, das Vierkantrohren aus Aluminiumlegierungen das Aussehen von Holz verleiht. Zunächst wird eine Grundierung auf die Oberfläche des Vierkantrohrs aufgetragen. Anschließend wird eine Transferfolie mit Holzmaserung auf die Oberfläche gelegt und unter Druck erhitzt. Die Holzmaserung wird von der Folie auf die Oberfläche der Aluminiumlegierung übertragen. Diese Behandlung verleiht nicht nur die Ästhetik von Holz, sondern bewahrt auch die Vorteile der Aluminiumlegierung, wie Festigkeit und Korrosionsbeständigkeit. Sie wird häufig in der Inneneinrichtung und im Möbelbau eingesetzt, um ein warmes, natürliches Aussehen zu erzeugen.

Zusammenfassend lässt sich sagen, dass Vierkantrohre aus Aluminiumlegierungen als wichtige Profilart aus Aluminiumlegierungen ein breites Anwendungsspektrum und verschiedene fortschrittliche Fertigungs- und Oberflächenbehandlungsverfahren bieten. Ihre einzigartigen Eigenschaften machen sie in der modernen Industrie und im täglichen Leben unverzichtbar.

Aluminium-Fenster- und Türprofile

Aluminium-Fenster- und Türprofile Aluminium-Vorhangfassadenprofile

Aluminium-Vorhangfassadenprofile Zaunprofile aus Aluminiumlegierung

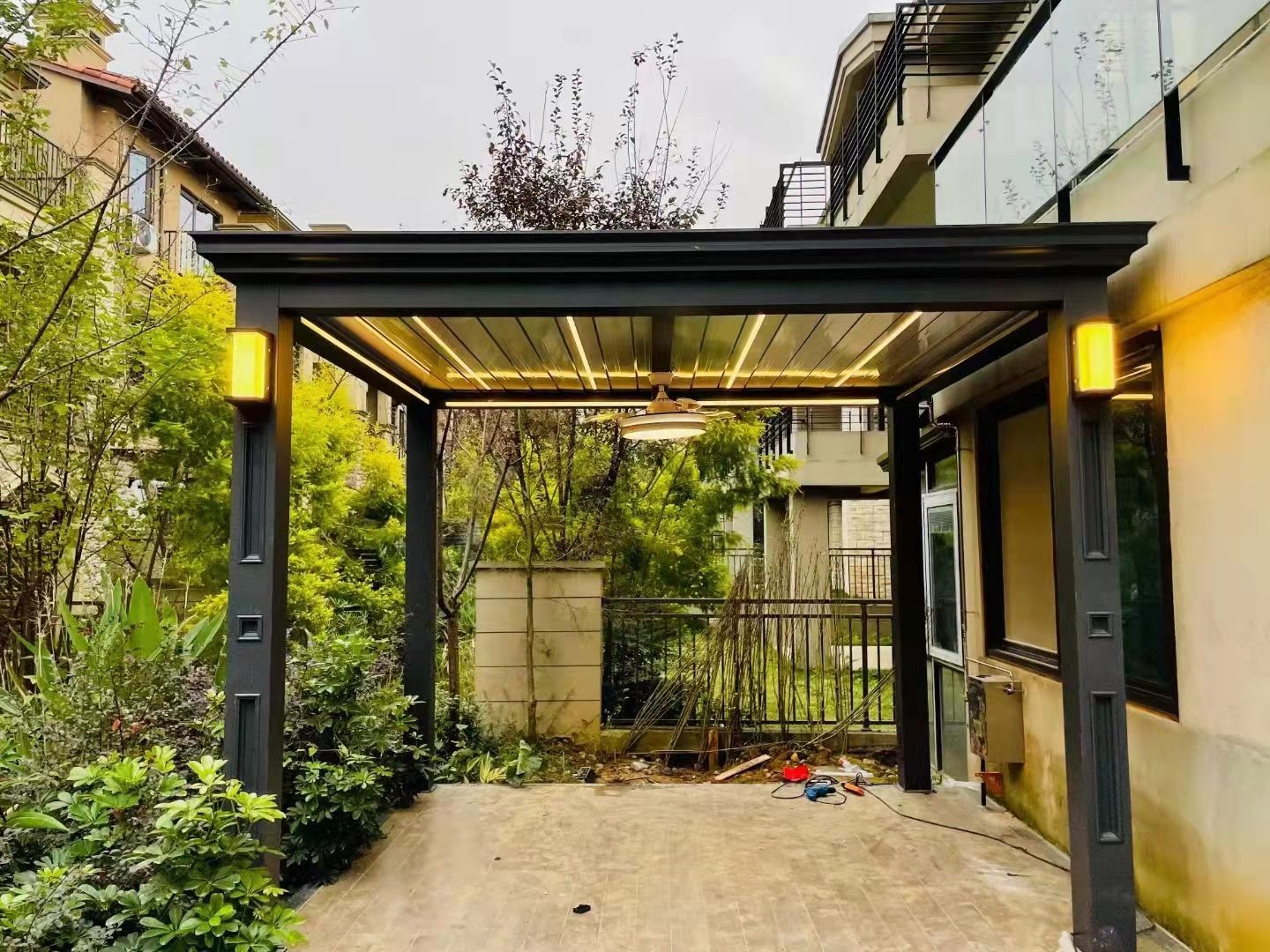

Zaunprofile aus Aluminiumlegierung Pavillons aus Aluminiumlegierung

Pavillons aus Aluminiumlegierung Wintergarten-Serie aus Aluminiumlegierung

Wintergarten-Serie aus Aluminiumlegierung Aluminiumprofil für Glassockel

Aluminiumprofil für Glassockel Aluminium-Glastrennwandprofile

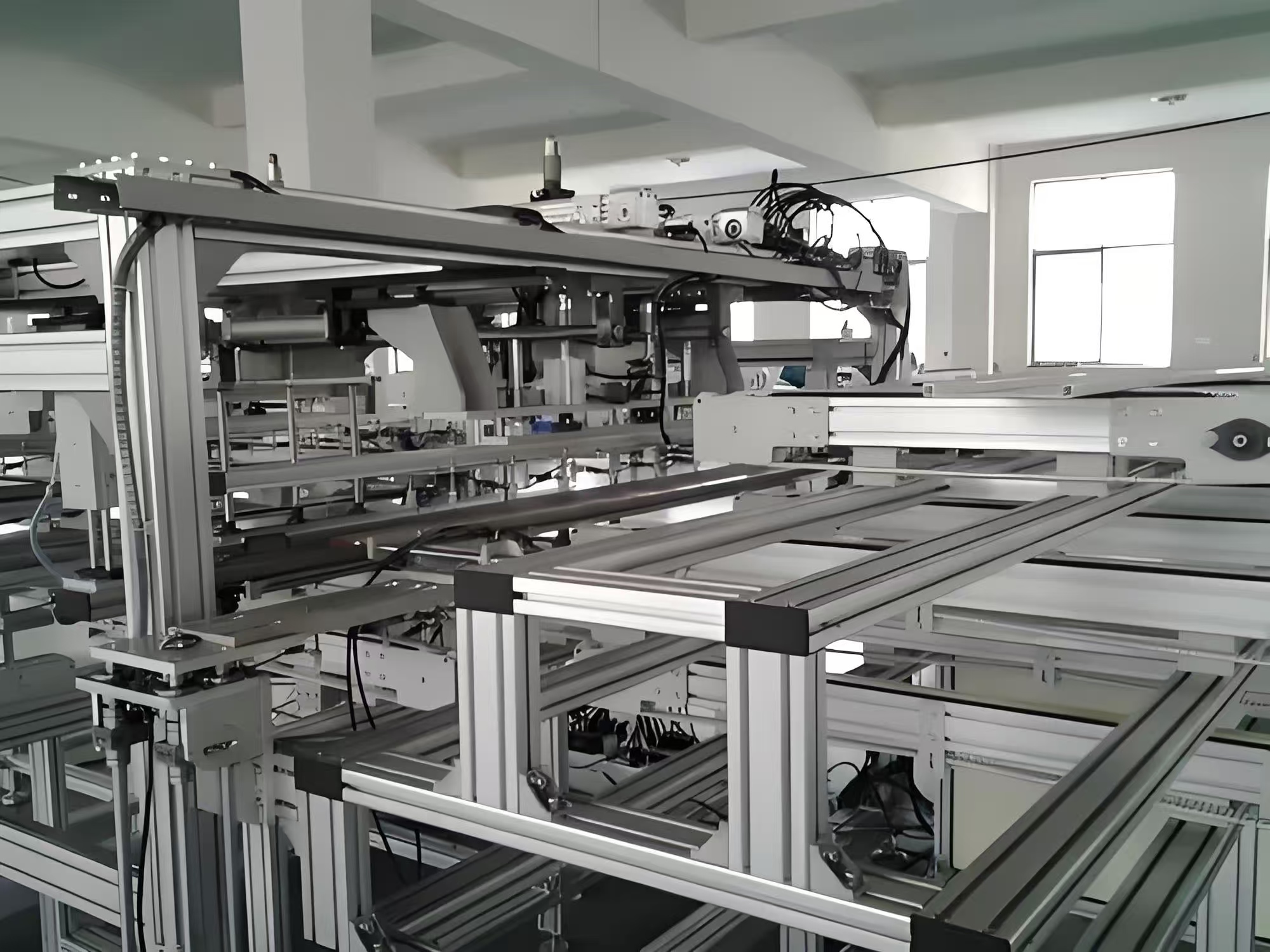

Aluminium-Glastrennwandprofile Aluminiumprofile für die industrielle Automatisierung

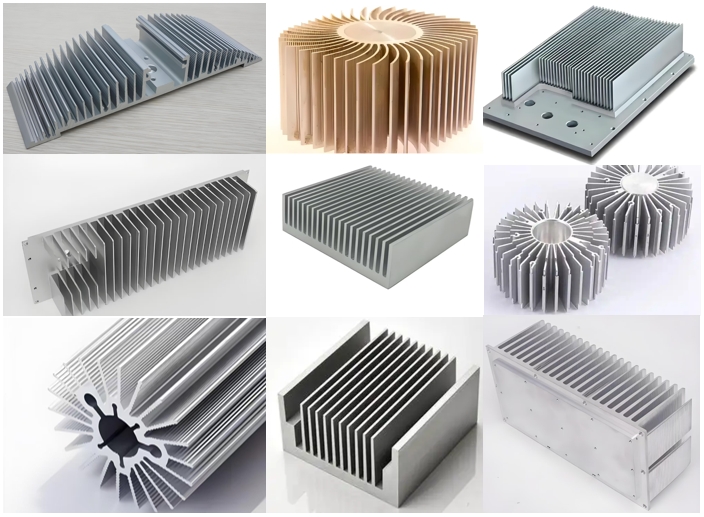

Aluminiumprofile für die industrielle Automatisierung Aluminium-Kühlkörperprofile

Aluminium-Kühlkörperprofile